股票代码:833352

客户需求:

上海某大型汽车制造集团公司,专注于汽车内外饰、座椅、电子及被动安全领域,致力于为全球主要汽车厂商提供领先的产品解决方案,海外业务占比接近三成,220余家工厂遍布世界。随着企业信息化建设高度深化,对生产制造过程管理、信息化集成追溯等要求逐步提高;对于发泡业务单元,期望通过建设智能化产线管理来提高整体竞争力;对于生产线的规格要求非常高,尤其是要有一套集中的生产控制系统,可将发泡设备(计量设备、混合头和灌注机械手)、聚合熟化的模具和模架等生产线的所有功能都集中在一点上进行控制。

解决方案:

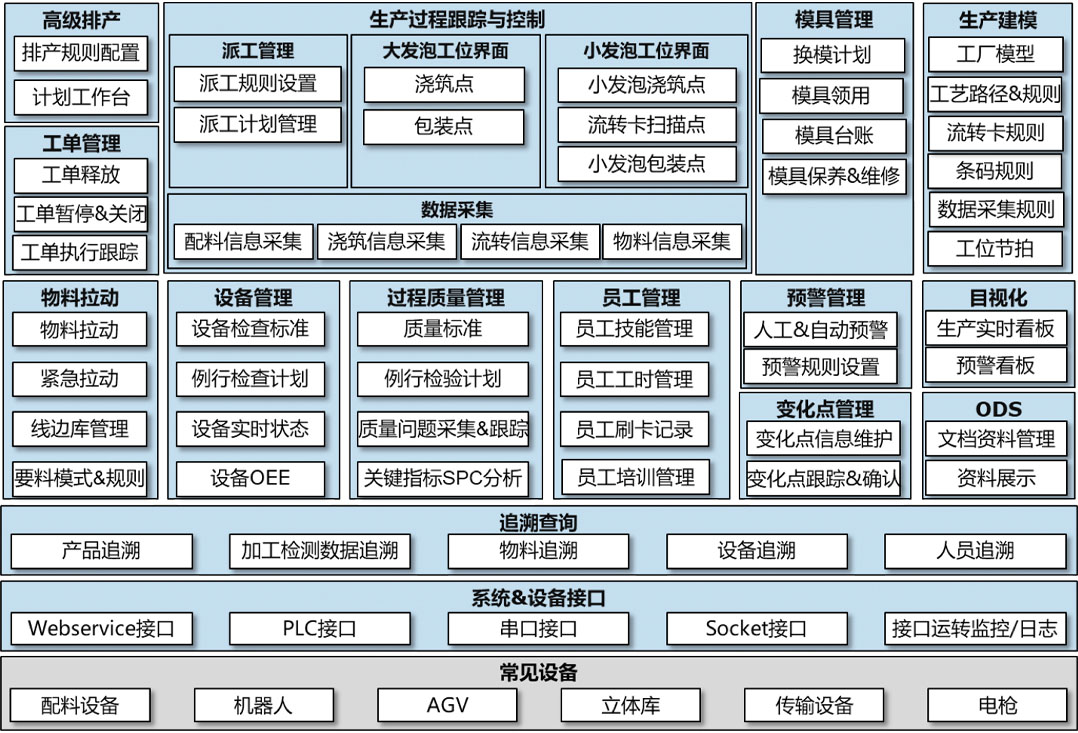

· 生产建模

工厂模型:定义工厂、车间、生产线以及数据采集点和工位信息等;

工艺路径&规则:系统支持配置不同生产线、产品的生产工艺路径及其工步(规则), 从而实现同一平台支持不同工厂、生产线、不同产品的生产管理;

数据采集规则:系统支持对生产过程采集到数据配置其对应的校验、转换、匹配规则,例如原材料条码校验规则, 将设备采集数据转换为系统标准格式规则等,从而满足通过配置实现不同生产线不同产品的数据采集需求。

· 物料拉动

物料拉动:产前备料过程:系统依据已经审核的生产工单产生物料需求并生成配送任务,配料员或AGV按配送任务送料,完成后线边库存增加。生产过程中送料: 系统监控线边库存,当低于安全库存时自动按规则产生物料拉动任务,并推送给配料员 或AGV, 完成物料送货后线边库存增加;

紧急拉动:当出现异常(如原料破损、漏配送等)导致线边缺料时,线边员工可通过系统紧急呼叫该物料,物流员收到紧急拉动需求后立即按照系统提示将所缺物料送到缺料工位;

线边库管理:系统支持对线边库进行出库、入库、物料报废、退回等操作;

要料模式&规则:系统支持对物料需求产生规则、组单模式、物料配送方式(人工、AGV)等进行设置,从而满足不同物料不同配送模式。

· 设备管理

设备检查标准:定义不同类型设备不同检查类型的检查标准,例如设备产前点检内容、防错检查内容等;

例行检查计划:定义设备的检查计划规则,系统依据此规则自动生成检查任务并推送给相关负责人,例如上班后半小时内完成设备点检、 每2小时做一次防错检查、 加工1000件后进行量具校对检查等;

设备OEE:从生产过程跟踪与控制模块获取设备产出和计划生产时间, 从过程质量管理模块获取产品的质量, 从设备状态模块获取设备实际开机停机故障时间, 再结合设备的技术指标等信息,计算设备OEE,并通过目视化看板显示。

· 过程质量管理

质量问题采集&跟踪:通过人工录入或系统自动从设备采集的方式将生产过程中产品质量问题记录并于产品进行绑定, 有质量问题的产品不允许通过质量门控制点,质量问题被修复后需要记录修复时间、修复人、修复工位、修复结果等信息用于跟踪查询;

关键指标SPC分析:支持通过选择SPC分析参数: 产品种类、时间段、 指标项、样本容量等,系统自动分析出对应的 X-R图、 直方图、点整图、CP值、CPK值等。

· 预警管理

人工&自动预警:生产过程中员工发现异常时可通过系统立即触发相应的预警,系统支持按照自定义规则定时分析、检查数据,发现异常时则自动预警,例如当FTQ值小于98%时则预警;

预警规则设置:支持按需定义不同类型的预警规则: 需要邮件、短信通知的人或角色;通知的内容;多长时间升级;是否需要填写处理措施等。

· 目视化

生产实时看板:实时显示生产线【当前产品】、【计划数】、【完成数】、【FTQ】、缺陷数量柱状图等;

预警看板:红色突出显示当前预警信息:预警时间、呼叫工位&人、 预警类型、响应时间、响应人等信息。

· ODS

文档资料管理:系统支持通过接口方式、或批量导入模式, 将产品相关资料(如作业指导书、 检验标准、培训视频等)保存在系统中;

资料展示:通过生产线边工位界面,生产员工可随时查看到与当前产品相关的各种资料。也可以通过电子看板显示当前产品资料,代替纸质版资料。

· 追溯查询

产品追溯:通过产品唯一码查询该产品所有生产过程信息,包括:生产开始完工时间、设备加工检测数据、关键物料数据、设备模具信息、人员信息等;

加工检测数据追溯:支持逆向追溯查询哪些产品生产时的加工检测数据满足一定条件;

物料追溯:支持通过物料唯一码或批次查询这些物料用到哪些产品上,进而可以查询这些产品的相关信息;

设备追溯:支持逆向追溯查询某一设备在某一段时间加工了哪些产品;

人员追溯:支持逆向追溯查询某人在某一段时间在哪个岗位生产了哪些产品。